Ocelové krytiny si získaly popularitu svými užitnými vlastnostmi, vysokou pevností a dobrou odolností vůči mechanickému namáhání. Deklarované atributy ovšem vždy přímo souvisí s kvalitou použitých materiálů a technologií zpracování, a právě zde lze na trhu pozorovat výrazné rozdíly. Požadavky na provedení ocelových krytin stanovují příslušné normy, praxe ale ukazuje, že ani dodržení daných podmínek nemusí být pro dosažení optimálních parametrů střešní krytiny dostatečné. Rozdíly lze demonstrovat například na síle plechu, který norma stanovuje takto:

- ocelové krytiny samonosné: 0,4 mm

- ocelové krytiny celoplošně podepřené: 0,5 mm

- ocelové krytiny drážkové (falcované): 0,5 mm

Při použití vstupního materiálu vyrobeném v záporné toleranci může krytina dosahovat síly 0,34 mm, ale z pohledu normy je stále přijatelná. Menší tloušťka plechu je problematická jak při práci s krytinou, tak i při každém vstupu na střechu a pohybu po ní. Možnost pohybu po krytině z plechu tloušťky kolem 0,4 mm se výrazně snižuje a často dochází k poškození profilu krytiny promáčknutím, nebo k jiným deformacím. Při instalaci takové krytiny je pak nutné dbát zvýšené opatrnosti, protože roste riziko jejího poničení. Vzniklé defekty mohou vést k následným opravám a zbytečným vícenákladům na realizaci.

Dostatečná tloušťka materiálu je zcela zásadní pro patřičnou tuhost a mechanické vlastnosti výrobku. Praxe ukazuje, že větší síla zlepšuje jeho manipulovatelnost, přispívá ke snadnější instalaci a zvyšuje se i komfort při užívání. V úvahu je ovšem nutné vzít také jakost a mechanické parametry vstupní suroviny i vlastní tvar krytiny.

Demonstrace v praxi

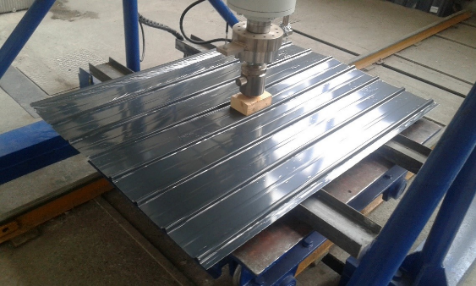

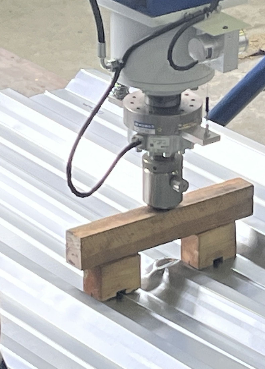

Podle našich zjištění může už pouhý 0,1 mm vést k podstatným rozdílům v pevnosti a tuhosti krytiny. Pro potvrzení reálných rozdílů v mechanické odolnosti mezi krytinami z plechu různých tlouštěk jsme provedli ilustrativní tresty odolnosti trapézového plechu. Nejednalo se sice o certifikovaný test, ale dodrželi jsme při něm normou stanovený postup. Použity byly tři trapézové plechy ze stejného třídy oceli a se shodným tvarem a výškou vlny. Byly vyrobeny z plechu o síle 0,4 mm, 0,5 mm a 1,0 mm. Každý trapézový plech byl umístěn na podpěry v rozpětí 1 700 mm a poté jsme na něj nechali působit bodové zatížení, dokud nedošlo k destrukci.

Zatímco plech o síle 0,4 mm vydržel zatížení 1 200 N, u plechu tloušťky 0,5 mm došlo k destrukci při 2 200 N a u 1 mm silného plechu dokonce až při přibližně 8 000 N. Zatížení 1 200 N je sice normou stanovený limit pro trapézový plech, takže krytina by normou dané požadavky reálně splnila. Na výsledcích lze ale demonstrovat, že už pouhý 0,1 mm rozdíl v síle materiálu vlastnosti krytiny skutečně zásadně ovlivní. V tomto případě znamenal při zvětšení tloušťky o 0,1 mm zvýšení únosnosti o 100 kg. Maximální rozteč podpěr pro samonosné krytiny, při němž nedojde bodovým zatížením k jeho destrukci, standardně deklaruje výrobce krytiny na základě zkoušek. Výsledky jsou závislé na síle materiálu, třídě oceli a tvaru profilu.

U běžných profilovaných krytin s předepsanou roztečí podpor do 400 mm se podobné testy běžně neprovádí. Přesto i na ně lze dosažené výsledky vztáhnout. Také v jejich případě bude mít, byť jen minimální odchylka v síle materiálu zásadní význam, který není radno podceňovat. Investor či realizátor by měl být vždy srozuměn se specifiky, které se s menší silou materiálu pojí. Se slabším plechem se kvůli menší tuhosti na stavbě hůře manipuluje a při transportu či instalaci může dojít k jeho průhybu nebo k deformaci v místě prolisů. Panely se pak na střeše hůře sesazují a napojují, což může vést ke vzniku netěsností. Při instalaci mají klempíři kvůli většímu riziku poškození problém s pohybem po střeše, což může vést k vyšším časovým i finančním nákladům na práci. Také bývá problém s kotvením doplňkových prvků, protože kotvicí šroub může mít tenkém plechu omezenou funkčnost.

Test plechu bodovým zatížením.

destrukce plechu bodovým zatížením

Další vrstvy

Kromě samotného jádra krytiny jsou důležité i další vrstvy, a to jak s ohledem na jejich parametry, tak i technologické provedení. Pro ochranu proti korozi musí být ocel opatřena ochrannou. Obvykle bývá na bázi zinku, nebo jeho slitin, která musí být nanesená rovnoměrně po celé ploše a v předepsané gramáži, což je podle normy pro zinek pro český trh 275 g/m2. Pro zamezení chemické reaktivity zinku se plech dále opatřuje pasivační vrstvou a lakoplastovými ochrannými vrstvami – nejprve primerem, který kromě toho, že tvoří antikorozní ochranu, zvyšuje přilnavost dalších vrstev. Následuje finální povrchová úprava, která dává krytině konečný vzhled. Také mezi nimi lze pozorovat výrazné kvalitativní rozdíly, vycházející primárně ze síly dané vrstvy a z chemické a UV odolnosti použitých materiálů. Současné krytiny se opatřují vysoce jakostními povrchy na bázi polyesteru, polyuretanu, hybridními povrchy využívajícími vrstvu polyuretanu a polyesteru a dokonce i ekologicky šetrnými povrchy, ve kterých jsou ropné produkty nahrazeny složkami na rostlinné bázi. Takovéto povrchy dosahují výrazně vyšší odolnosti proti povětrnostním vlivům, vyšší odolnosti proti mechanickému poškození při manipulaci a přispívají k delší životnosti plechu.

Test povrchu

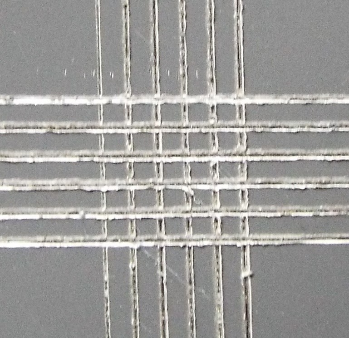

Rozdíly v kvalitě povrchových úprav potvrdil test její přídržnosti provedený opět podle normou stanovených postupů, ačkoliv ani zde nešlo o certifikovanou zkoušku. Testovaný vzorek se uložil na rovný podklad stolu a pomocí speciálního nástroje se šesti břity se do něj vyryla mřížka, která se poté přelepila páskou. Po uplynutí stanoveného času shodného pro všechny testované vzorky se páska odtrhla, aby se zjistil počet odloupnutých čtverečků mřížky povrchu. U plechu s kvalitním povrchem aplikovaným již ve výrobě zůstal povrch celistvě přilnavý k podkladu.

Provedené testy potvrdily, že při posuzování kvality plechové krytiny z oceli, ale i dalších materiálů je třeba rozlišovat mezi parametry, které pro ně stanovuje norma a tím, zda je dodržení nezbytného minima dostatečné i pro praktické použití. Výsledná kvalita plechové krytiny je pak v konečném důsledku vždy odpovědností výrobce.

test přilnavosti povrchové úpravy

Ing. Petr Tureček, produktový manažer společnosti SATJAM